労働災害対策10選!事故ゼロに向けた具体的な対策事例を紹介

「自社でヒヤリハットが発生してしまった…」「経営層から労働災害ゼロを指示されたが、何から手をつければいいかわからない」

企業の安全衛生担当者や管理職の皆様は、このような悩みを抱えていませんか?労働災害は、従業員の安全を脅かすだけでなく、企業の生産性低下や社会的信用の失墜にも繋がりかねない重大な問題です。

しかし、効果的な労働災害対策を講じることで、リスクを大幅に低減させることが可能です。

この記事では、労働災害の基本的な対策から、明日からすぐに実践できる具体的な防止策、さらには形骸化しがちな安全活動を活性化させる方法まで、網羅的に解説します。労働災害を防ぐための具体的な取り組みを探している方は、ぜひ最後までご覧ください。

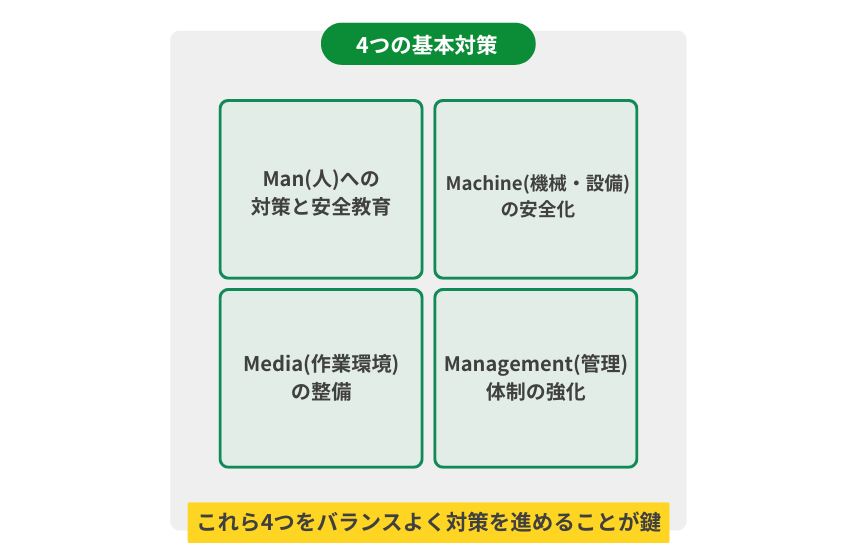

労働災害を防ぐための4つの基本的対策

労働災害を防ぐためには、場当たり的な対応ではなく、体系的なアプローチが欠かせません。その基本となるのが「4M」と呼ばれる4つの視点から対策を考える方法です。これは「労働災害防止の4つの基本対策」として広く知られており、現場の安全管理を進める上で非常に重要な考え方です。

Man(人)への対策と安全教育

これは、従業員一人ひとりの安全意識と知識、技能を高めることを目的とします。

- 安全衛生教育の実施 :雇い入れ時や作業内容変更時に、法律で定められた安全衛生教育を確実に実施します。

- 危険感受性を高める訓練 :KY活動(危険予知訓練)などを通じて、作業に潜む危険を自ら発見し、回避する能力を養います。

- 資格取得の奨励 :フォークリフトやクレーンなど、専門知識が必要な作業には有資格者を配置し、無資格者には作業させません。

- 健康管理と適正配置 :過重労働を防ぎ、心身の健康状態に配慮した人員配置を行います。

Machine(機械・設備)の安全化

これは、機械や設備に起因する危険を取り除く対策です。

- 安全装置の設置と維持管理 :プレス機や回転体にカバーを設置するなど、物理的に危険源に接触できないようにします。

- フェールセーフの導入 :万が一故障しても、必ず安全側に作動する設計(例:停電時にブレーキがかかる)を取り入れます。

- フールプルーフの導入 :人間が誤った操作をしても、事故が起きない仕組み(例:カバーを閉めないと機械が動かない)を構築します。

- 定期的な点検とメンテナンス :機械や設備が常に安全な状態を保てるよう、定期的な保守点検計画を立てて実行します。

Media(作業環境)の整備

これは、作業環境に起因する危険を取り除く対策です。快適で安全な職場環境を目指します。

- 5S活動の徹底 :「整理・整頓・清掃・清潔・しつけ」を徹底し、つまずきや転倒の原因となるものをなくします。

- 作業スペースの確保 :通路や作業場所に十分なスペースを確保し、人やモノの安全な動線を確保します。

- 照度・温湿度の管理 :作業内容に応じた適切な明るさを確保し、熱中症などを防ぐために温湿度を管理します。

- 化学物質の管理 :有害な化学物質を使用する場合は、適切な保管、表示、換気を行い、ばく露を防ぎます。

Management(管理)体制の強化

これは、上記の3つのMを組織として支え、継続的に運用していくための仕組みづくりです。

- 安全衛生方針の明確化 :経営トップが「安全はすべてに優先する」という強いメッセージを発信し、全社的な方針を定めます。

- 責任体制の明確化 :安全管理者や衛生管理者を選任し、各部署での安全に関する責任者を明確にします。

- 作業手順書の作成と遵守 :安全な作業手順を標準化し、誰もが同じ手順で安全に作業できるようにします。

- ヒヤリハット報告や改善提案制度の運用 :従業員が危険個所や改善案を気軽に報告できる仕組みを作り、ボトムアップで安全性を高めます。

これら4つのMは互いに関連しており、バランスよく対策を進めることが労働災害防止の鍵となります。

企業の労働災害対策事例

理論だけでなく、他社がどのようにして労働災害を減らしているのか、具体的な「取り組み事例」を知ることは非常に参考になります。ここでは、企業で導入され、成果を上げている代表的な活動を紹介します。

重機と作業員の接触防止対策の強化

建設現場では、重機と作業員の接触による労働災害が大きなリスクとなっています。

そのため、ある企業では重機に 後方270°バックモニター を搭載し、運転席から死角となりやすい後方や側面の状況をリアルタイムで確認できるようにしています。さらに、作業員の存在を検知する 対人センサー を設置することで、接近時に警報を発し、運転者に危険を知らせる仕組みを導入しています。加えて、重機周囲に 安全ポール を設置することで、物理的に作業員が危険エリアに入りにくい環境を整備しています。

これらの取り組みにより、従来は目視や注意喚起に頼っていた安全管理を、技術的な補助と物理的なバリアで強化し、接触事故のリスクを大幅に低減しています。結果として、作業員の安心感が高まり、現場全体の安全意識向上にもつながっています。

土石流発生時を想定した避難体制の構築

建設現場では豪雨や地震などによる土砂災害のリスクが高まっており、企業は従業員の安全を守るために多角的な対策を進めています。ある企業では、現場周辺に 土石流センサー や 監視カメラ を設置し、リアルタイムで状況を監視できる体制を整えています。異常時にはアラートメールや無線連絡で即時共有し、迅速な対応を可能にしています。

これにより、従来の目視確認に比べて迅速かつ正確な情報収集が可能となりました。センサーやカメラからの情報は アラートメール機能 を通じて関係者に自動送信され、現場責任者や作業員が即座に危険を把握できる仕組みを導入しています。加えて、現場では 無線連絡の徹底 を図り、緊急時に指示が滞ることなく全員に伝わるようにしています。

さらに、月1回の合同避難訓練を実施し、従業員の緊急時対応力を高めています。

熱中症予防対策の徹底と専門知識の導入

現場では、作業員の健康を守るために 熱中症キットを常備し、万が一の症状発生時にも迅速な対応ができる体制を整えています。さらに、作業環境の温度や湿度を客観的に把握するため、WBGT計(湿球黒球温度計)を各工区に配置し、複数の作業員が数値を確認できるようにすることで、現場全体で危険度を共有できる仕組みを導入しました。

現場を統括する監理技術者は 「熱中症予防指導員」研修を受講し、専門的な知識を身につけています。これにより、単なる注意喚起にとどまらず、症状の見分け方や応急処置の方法、通報手順などを具体的に指導できるようになり、作業員一人ひとりが安心して働ける環境づくりに貢献しています。

夜間海上作業における接触・転落災害の防止

海上で行われる建設工事は、夜間や悪天候時には視界が悪く、重機や資材の位置把握が難しいという課題があります。

そこで、現場では 海洋工事支援システム を導入し、起重機船の現在位置や作業範囲、水中に仮置きされたブロックの位置を 3次元測量データで可視化しました。運転者や監督者がリアルタイムで状況を把握でき、接触事故や誤操作のリスクを大幅に低減することが可能となっています。

さらに、作業員の安全確保のために 新品の膨張式ライフジャケットを全員に配布しました。これにより、万が一海中へ転落した場合でも確実に作動し、浮力を確保できる体制を整え、作業員が安心して業務に従事できる環境を実現しています。

交通誘導・視認性向上のための「見える化」対策

夜間の工事現場では、視界が悪くなることで歩行者や車両の安全確保が大きな課題です。

そこで、現場では LEDトラフィックプロジェクター を設置し、歩行者通路を夜間でも明確に示すことで、通行者が安心して通行できる環境を整えました。従来の照明だけでは通路の境界が分かりにくい場合もありましたが、プロジェクターによる鮮明な表示によって、誤って危険区域に立ち入るリスクを大幅に低減しています。

さらに、道路利用者に対しては 2段式自発光矢印板 を設置し、進行方向や注意点を分かりやすく示すことで、一般通行者と工事用車両の双方に注意喚起を行いました。これにより、車両の進入経路や作業スペースが明確になり、接触事故の防止につながっています。

騒音・振動の「見える化」による周辺環境配慮

夜間に行われる工事では、騒音や振動による近隣住民への影響が大きな課題となります。

そこで現場では、騒音振動計を活用して日中と夜間のデータを比較・取得し、詳細な記録を整備しました。これにより、作業環境の状況を数値として「見える化」し、客観的な根拠をもって騒音や振動の発生状況を把握できるようになっています。

単なる感覚的な判断ではなく、数値データを基に作業方法を見直すことで、騒音や振動の抑止につながり、近隣住民への負担を軽減する効果が得られました。記録を継続的に蓄積することで、施工後の検証や次回工事への改善にも活用できる仕組みを構築していきます。それを、住民説明会などでデータを提示することで、地域社会に対して透明性の高い説明が可能となり、信頼関係の構築にも寄与しています。

長大斜面からの落石に対する多重安全対策

大規模な法面対策工事では、施工範囲外から突然飛来する落石が大きな危険要因となります。小石程度でも高速で落下すれば大きな破壊力を持ち、作業員に直撃すれば重大な災害につながる可能性があります。

そこで現場では、徹底した安全管理の一環として 5重の安全対策 を導入しました。

具体的には、まず落石防止ネット を斜面に設置し、飛来する石を最初の段階で受け止めます。次に、作業エリア周囲に 防護柵や防護足場 を設け、万が一ネットをすり抜けた石でも作業員に到達しないよう二重三重のバリアを構築しました。さらに、落石感知センサーや警報システム を導入し、危険を検知した際には即座に作業員へ警告を発する仕組みを整備しました。

また、現場監督による定期的な巡視と安全教育を組み合わせ、作業員一人ひとりが危険を意識しながら行動できる体制を構築しています。

資材運搬時における架空線・橋桁への接触事故防止

建設現場では、資材運搬車両の積載物が橋桁や構造物に接触する事故を防ぐことが重要な課題となります。そこで現場の出入口部には 高さ制限ゲート を設置し、車両が通過する際に積載物の高さを物理的にチェックできる仕組みを導入しました。これにより、過積載や荷台の不適切な積み込みによる接触事故を未然に防止することが可能となっています。

さらに、ゲートには カーブミラーを取り付け、運転手自身が荷台の状況を確認できるようにしました。これにより、積載物の高さや傾きが一目で分かり、走行前に安全性を確認する習慣が定着しました。運転者の意識向上にもつながり、ヒューマンエラーの防止に効果を発揮しています。

安全意識を高める具体的な方法10選

どれだけ優れた設備やルールを導入しても、それを使う従業員の「安全意識」が低ければ、労働災害をゼロにすることはできません。ここでは、従業員の安全意識を高めるための具体的な方法を紹介します。

安全教育サイト「Go-Anzeny」の活用

「Go-Anzeny」は、安全教育をサポートする動画コンテンツなどを提供するデジタル教材です。

Go-Anzenyでは、安全教育を効率的に行うことのできる動画やテキストなどが400種類以上活用できます。

- 時間や場所を選ばない教育 短時間動画教育で、従業員が隙間時間で学習できます。

- アニメーション動画の活用 視覚的にもわかりやすく学習できる構成となっており、理解しやすい内容が揃っています。

- 動画と連携したテキスト教材 映像で得た知識を文章で補完し、理解をより深めることが可能です。

このような教育ツールを活用することで、マンネリ化しがちな安全教育を刷新し、従業員の安全意識を高めることができます。

「Go-Anzeny」:https://www.goanzeny.net/anzenbu

朝礼で使える安全スピーチ・言葉

毎日の朝礼での短い声かけは、安全意識を継続させる上で非常に効果的です。安全意識を高める言葉を使い、日々の作業に潜む危険を再認識させましょう。

- 「慣れた作業こそ危険が潜んでいます。今日一日、初心に戻って安全確認を徹底しましょう。」

- 「『これくらい大丈夫』という油断が事故を招きます。少しでも不安に思ったら、必ず立ち止まって確認してください。」

- 「今日も一日、安全作業でお願いします。ゼロ災でいこう、ヨシ!」

安全ポスター・スローガンでの注意喚起

職場の目立つ場所に安全ポスターやスローガンを掲示することで、視覚的に安全意識に訴えかけることができます。

スローガンの例

- 「見逃すな 小さなヒヤリ 大きな後悔」

- 「急ぐ心にブレーキを かける勇気がプロの技」

- 「守るぞルール 高める意識 みんなで築くゼロ災職場」

定期的に内容を更新することで、マンネリ化を防ぎ、常に新鮮な気持ちで安全に取り組むことができます。

指差呼称の徹底とその効果

指差呼称とは、確認対象を指で差し、声に出して確認する安全行動です。

一見単純な動作ですが、鉄道総合技術研究所の研究によれば、指差呼称を行うことで操作ミスや判断ミスが約1/6に減少するというデータもあります。

これは、目(視覚)、腕(動作)、口(発声)、耳(聴覚)を同時に使うことで、意識レベルを格段に引き上げ、確認の精度を高めるためです。「信号、ヨシ!」「スイッチ、オフ、ヨシ!」といった指差呼称を日常の作業に組み込むことは、ヒューマンエラーを防ぐための非常に有効な手段です。

KY活動

KY活動(危険予知活動)は、作業前に「どんな危険が潜んでいるか」をチームで話し合い、予測・共有する取り組みです。単なる形式的な確認ではなく、作業員一人ひとりが自分の作業に潜むリスクを具体的にイメージすることで、安全意識を高める効果があります。

例えば、高所作業であれば「工具の落下」「足場の不安定さ」といった危険を挙げ、対策として「工具の落下防止措置」「足場点検の徹底」を確認します。こうした事前の話し合いにより、作業員全員が同じ危険認識を持ち、事故防止に向けた行動を取ることができます。

KY活動は「危険を予知する力」を養うだけでなく、現場でのコミュニケーションを活性化し、チーム全体の安全文化を根付かせる重要な方法です。

安全衛生委員会の設置と運営

常時使用する労働者が50人以上の事業場では、安全委員会や衛生委員会(または両方を兼ねた安全衛生委員会)の設置が法律で義務付けられています。

この委員会を形骸化させず、労災防止の中核として機能させることが重要です。

- 具体的なテーマ設定 :ヒヤリハット報告やパトロール結果を基に、毎月の討議テーマを具体的に設定する。

- 議事録の共有 :決定事項や討議内容を全従業員に共有し、活動の透明性を高める。

- 決定事項のフォローアップ :委員会で決まった改善策がきちんと実行されているか、次回の委員会で必ず確認する。

リスクアセスメントの実施手順

リスクアセスメントとは、職場に潜む危険性や有害性を特定し、それによる負傷や疾病の重篤度と発生の可能性を評価し、リスクの大きさに応じて対策を講じる一連の手順のことです。

これは、労働災害を未然に防ぐための最も科学的で効果的な手法の一つです。

- 危険性・有害性の特定 :作業手順書や過去の災害事例を参考に、職場にどのような危険が潜んでいるかを洗い出す。

- リスクの見積もり :特定した危険が、どのくらいの頻度で、どれだけ重大な事故につながる可能性があるかを評価する。

- リスク低減措置の検討と実施 :評価したリスクの大きさに応じて、優先順位を付けて対策を検討し、実行する。

- 実施した内容を記録し、対策の効果を確認する。

安全衛生年間計画の策定と実行

場当たり的な活動ではなく、年間の安全衛生目標を定め、それに基づいた計画を策定・実行することが、継続的な安全レベルの向上につながります。

計画に盛り込む項目例

- 年間の安全衛生スローガンと目標(例:休業災害ゼロ、ヒヤリハット報告〇件)

- 重点的に取り組む対策(例:転倒災害防止強化月間)

- 安全衛生教育の年間スケジュール

- 安全パトロールや内部監査の計画

- 健康診断やストレスチェックの実施計画

ヒヤリハット報告制度の活性化

「危ない!」と思ったけれど幸い事故には至らなかった。これが「ヒヤリハット」です。このヒヤリハットの情報を集めて分析することは、重大な事故を未然に防ぐために極めて重要です。

しかし、「報告が面倒」「報告すると怒られるのでは」といった理由で形骸化しがちです。この制度を活性化させるために以下の工夫を行うと効果的です。

- 報告フォーマットの簡素化 スマートフォンアプリを導入し、写真と簡単なコメントだけで報告できるようにした。

- ポジティブなフィードバック 報告者に対して「貴重な情報をありがとう」と感謝を伝え、報奨制度を設けた。

- 改善事例の共有 報告されたヒヤリハットがどのように改善されたかを全社で共有し、報告の意義を実感できるようにした。

これにより報告件数が大幅に増加し、事故の芽を早期に摘み取ることができるようになります。

安全パトロールと改善活動

定期的に職場を巡視し、不安全行動や不安全な状態を確認する「安全パトロール」。この活動を単なる「指摘の場」ではなく「一緒に改善を考える場」へと変えることで、安全意識の向上につながります。

問題点を発見した際には担当者を責めるのではなく、「なぜこの状態になったのか」「どうすればより安全になるか」をその場で話し合い、改善策を共有します。

こうした取り組みにより、従業員はパトロールを「監視」ではなく「改善の機会」と捉えるようになり、自ら職場の課題を見つけて改善提案を行う文化が根付いていきます。

すぐに使える安全管理テンプレート

「何から始めればいいかわからない」という方のために、今日から使えるテンプレートの項目例をご紹介します。ぜひ自社の状況に合わせてカスタマイズしてご活用ください。

安全パトロール用チェックリスト

整理・整頓・清掃(5S)

- 通路や作業場所に不要な物が置かれていないか?

- 床は滑りやすくないか?(水、油、粉など)

- 工具や部品は所定の場所に保管されているか?

機械・設備

- 安全カバーや安全装置は正常に機能しているか?

- 回転部分や危険箇所に適切な表示があるか?

- 定期点検は計画通りに実施されているか?

作業行動

- 作業者は正しい保護具を着用しているか?

- 定められた作業手順を守っているか?

- 指差呼称は実施されているか?

ヒヤリハット報告書

- 報告日

- 発生日時

- 発生場所

- どのような状況で(When, Where, Who, What) (例:〇〇の通路を歩行中、床にこぼれていた油で滑って転びそうになった)

- ヒヤリとした内容(How) (例:もう少しで頭を棚にぶつけるところだった)

- 原因はなんだと思うか?(Why) (例:機械からの油漏れが放置されていたため)

- どうすれば防げると思うか?(改善策案) (例:油漏れの定期点検と、発見時の即時清掃ルールを徹底する)

リスクアセスメント実施シート

- 作業名 :(例:部品のプレス加工)

- 特定した危険性・有害性 :(例:金型に身体の一部がはさまれる)

- リスクの見積もり

- 可能性:(高・中・小)

- 重篤度:(致命的・重大・中程度・軽微)

- リスクレベル :(例:Ⅲ – 許容できないリスク)

- リスク低減措置の内容 :(例:両手押し操作式スイッチを導入し、光線式安全装置を設置する)

- 措置後のリスクレベル :(例:Ⅰ – 許容できるリスク)

まとめ

今回は、労働災害の具体的な防止策、従業員の安全意識を高める方法までを網羅的に解説しました。

労働災害対策は、一朝一夕に成果が出るものではありません。しかし、地道な活動を継続することが、従業員と会社を守る最も確実な道です。

この記事を参考に、まずは自社でできることから一つずつ始めてみませんか?安全な職場づくりは、企業と従業員双方にとって最も価値のある投資です。