労働災害の原因とは?事故の傾向と効果的な防止策を徹底解説!

「最近、社内でヒヤリとする場面が増えた…」 「同業他社で労災事故があったと聞いたけど、うちは大丈夫だろうか?」中小企業の経営者や総務担当者の方で、このように感じている方も多いのではないでしょうか。労働災害は、どの企業にとっても決して他人事ではありません。

ひとたび重大な事故が発生すれば、従業員の心身に大きな傷を残すだけでなく、企業の存続すら危うくする可能性があります。しかし、労働災害は原因を正しく理解し、適切な対策を講じることで、その多くを防ぐことが可能です。

この記事では、労働安全衛生の専門家がいない中小企業の方でも理解できるよう、労働災害(労災)の基本的な知識から、発生の主な原因、そして明日から実践できる具体的な防止対策まで、網羅的にわかりやすく解説します。

目次

そもそも労働災害(労災)とは?わかりやすく解説

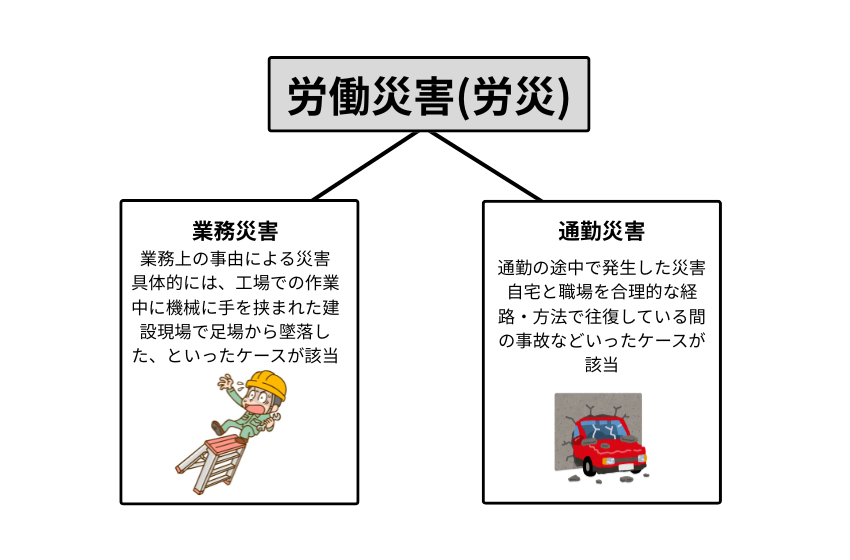

まず、労働災害(労災)とは、労働者が仕事中や通勤中に、業務が原因で怪我をしたり、病気にかかったり、あるいは死亡したりすることを指します。単に「仕事中に起きた事故」というだけでなく、法律で定められた2つの種類に分けられます。

労働災害の定義「業務災害」と「通勤災害」

労働災害は、発生した状況によって「業務災害」と「通勤災害」の2つに大別されます。

- 業務災害:業務上の事由による災害のことです。具体的には、工場での作業中に機械に手を挟まれた、建設現場で足場から墜落した、といったケースが該当します。業務と怪我や病気との間に、合理的な因果関係があることがポイントです。

- 通勤災害:通勤の途中で発生した災害のことです。自宅と職場を合理的な経路・方法で往復している間の事故などがこれにあたります。例えば、会社からの帰宅途中に駅の階段で転んで骨折した、といったケースです。

労災保険と保証の関係

労働災害が発生した場合、労働者を守る仕組みとして重要なのが「労災保険」です。労災保険は、業務中の事故による「業務災害」だけでなく、通勤途中の事故による「通勤災害」にも適用され、治療費や休業補償、障害補償など幅広い保障を行います。

つまり、労災保険は単なる制度ではなく、労働者の生活を支えるセーフティーネットであり、企業にとっても安全管理の重要性を再認識させる仕組みです。労働災害対策を考える際には、この保証との関係を理解しておくことが欠かせません。

労災保険の対象となる範囲と基本的な手続き

労働災害と認定されると、「労災保険(労働者災害補償保険)」から治療費や休業中の生活費などが給付されます。労災保険は、原則として労働者を一人でも雇用するすべての事業所に適用されます。

もし労働災害が発生してしまった場合、事業者は速やかに「労働者死傷病報告」を所轄の労働基準監督署長に提出しなければなりません。その後、被災した労働者やその家族が、必要な保険給付の請求手続きを行います。

手続きが複雑でわからない場合は、まず所轄の労働基準監督署に相談することが重要です。

労働災害の主な原因「人的要因」と「物的要因」

労働災害はなぜ起こるのでしょうか? その原因は、大きく「不安全な行動(人的要因)」と「不安全な状態(物的要因)」の2つに分類されます。さらに、これらの背景には「管理上の要因」が隠れていることが少なくありません。

不安全な行動(ヒューマンエラー)の具体例

「不安全な行動」とは、労働者自身の危険な行動やミスのことです。ヒューマンエラーとも呼ばれ、災害の直接的な引き金になることが非常に多いです。

- 危険な場所への接近:立ち入り禁止区域や、稼働中の機械の危険範囲内に入ってしまう。

- 保護具・安全装置の不使用、無効化:ヘルメットや安全帯を着用しない、機械の安全カバーを外したまま作業する。

- 誤った操作・運転:機械や車両の操作方法を間違える、フォークリフトの用途外使用など。

- 危険な速度での操作:機械や車両を制限速度を超えて運転・操作する。

- 不安全な状態の放置:床が濡れているのに拭き取らない、通路に物を置いたままにする。

不安全な状態(機械・環境の欠陥)の具体例

「不安全な状態」とは、機械設備や作業環境そのものに危険が潜んでいる状態を指します。これらは、労働者の行動とは直接関係なく存在するリスクです。

- 物自体の欠陥:機械の設計ミス、安全装置の不備、工具の破損など。

- 保護・安全措置の不備:機械の危険な箇所にカバーがない、高所作業で手すりがないなど。

- 作業環境の欠陥:作業スペースが狭い、床が滑りやすい、照明や換気が不十分など。

- 整理整頓の不備:通路に資材が散乱している、工具が所定の場所に戻されていない。

- 不適切な作業方法:作業手順が定められていない、危険な作業を無理に行わせるなど。

安全管理体制の不備など管理上の要因

不安全な行動や不安全な状態が生まれる背景には、安全衛生に関する教育不足や、不十分な管理体制といった「管理上の要因」が存在します。

- 安全衛生教育の不足

- 不適切な人員配置

- 作業マニュアルの不備

- 安全パトロールの未実施

- 健康管理や長時間労働の放置

これらの管理上の問題点を改善しない限り、根本的な労働災害の防止には繋がりません。

災害発生のメカニズム「ハインリッヒの法則」

労働災害の発生メカニズムを説明する上で非常に有名なのが「ハインリッヒの法則」です。これは、アメリカの損害保険会社で安全技師をしていたハーバート・ウィリアム・ハインリッヒが提唱した法則です。

1件の重大事故の背景にある29件の軽微な事故

ハインリッヒの法則では、1件の重大な労働災害(死亡・重傷)の背景には、同じ原因から生じた29件の軽微な事故(軽傷)が隠れているとされています。

つまり、大きな事故は突然起こるのではなく、その前兆として小さな事故が何度も発生していることを示唆しています。

300件のヒヤリハット(ニアミス)の重要性

さらに、この法則で最も重要なのが、29件の軽微な事故の背景には、怪我には至らなかったものの「ヒヤリ」「ハッ」とした経験(ヒヤリハット、ニアミス)が300件も存在するという点です。

この「1:29:300の法則」が示すのは、重大な災害を防ぐためには、事故に至らなかった300件のヒヤリハットの段階で原因を突き止め、対策を講じることが極めて重要だということです。ヒヤリハットの情報を社内で共有し、改善に繋げる仕組みづくりが、労災防止の鍵となります。

ドミノ理論で見る災害発生の連鎖

ハインリッヒは、労働災害が発生するプロセスをドミノ倒しに例えた「ドミノ理論」も提唱しています。

- 社会的環境・遺伝的素質(管理の欠陥の背景)

- 管理上の欠陥(安全管理の不備)

- 不安全な状態と不安全な行動(直接原因)

- 事故(転倒、墜落など)

- 災害(傷害)

この5つのドミノが順番に倒れることで災害に至ると考えます。そして、3番目の「不安全な状態と不安全な行動」のドミノを取り除けば、その後の事故や災害は防げると説いています。つまり、現場レベルでの具体的な対策が、災害防止に直結するのです。

【データで見る】労働災害の発生状況ランキング

労働災害の現状を客観的に把握するために、厚生労働省が発表している最新のデータをみてみましょう。自社の業種や職場で起こりやすい災害の傾向を知ることは、効果的な対策を立てる第一歩です。 (参考:厚生労働省「令和5年 労働災害発生状況」)

業種別死傷者数ランキング(厚労省データ)

令和5年の労働災害による死傷者数(死亡・休業4日以上)が多い業種は以下の通りです。

| 1.製造業 | 27,194人 |

| 2.商業(卸売業、小売業) | 21,673人 |

| 3.保健衛生業 | 18,786人 |

| 4.陸上貨物運送事業 | 16,215人 |

| 5.建設業 | 14,414人 |

製造業だけでなく、小売業や建設業など、幅広い業種で多くの労働災害が発生していることがわかります。

事故の型別発生状況(転倒・墜落・転落など)

どのような種類の事故が多いのでしょうか。事故の型別でみると、以下のようになります。

| 1.転倒 | 36,058人 |

| 2.墜落・転落 | 20,758人 |

| 3.動作の反動・無理な動作 | 22,053人 |

| 4.はさまれ・巻き込まれ | 13,928人 |

最も多いのは「転倒」であり、全業種で共通するリスクです。通路の整理整頓や床の滑り止め対策など、基本的な安全対策の重要性がうかがえます。

死亡災害発生状況ランキング

残念ながら、命を落とす重大な災害も後を絶ちません。令和5年の死亡災害発生状況は以下の通りです。

• 業種別

| 1.建設業 | 223人 |

| 2.製造業 | 138人 |

| 3.陸上貨物運送事業 | 110人 |

死亡災害では、建設業における「墜落・転落」が依然として最も多く、極めて深刻な課題となっています。

• 事故の型別

| 1.墜落・転落 | 204人 |

| 2.交通事故(道路) | 148人 |

| 3.はさまれ・巻き込まれ | 108人 |

労働災害を防止するための具体的な対策例

では、労働災害を防ぐためには、具体的に何をすればよいのでしょうか。ここでは、中小企業でも取り組みやすい代表的な対策例を4つ紹介します。

4M(人・機械・媒体・管理)による安全管理

4Mとは、労働災害の原因を「Man(人)」「Machine(機械)」「Media(媒体・環境)」「Management(管理)」の4つの視点から分析する手法です。災害が発生した際の分析だけでなく、潜在的なリスクを見つけ出すためにも有効です。

- Man(人):作業者の適性、経験、健康状態、教育訓練は十分か?

- Machine(機械):機械設備に安全装置はあるか?定期的なメンテナンスはされているか?

- Media(媒体・環境):作業環境(照明、広さ、通路)は安全か?作業マニュアルは適切か?

- Management(管理):安全管理体制は機能しているか?人員配置や作業計画に無理はないか?

- Man(人):作業者の適性、経験、健康状態、教育訓練は十分か?

- Machine(機械):機械設備に安全装置はあるか?定期的なメンテナンスはされているか?

- Media(媒体・環境):作業環境(照明、広さ、通路)は安全か?作業マニュアルは適切か?

- Management(管理):安全管理体制は機能しているか?人員配置や作業計画に無理はないか?

これらの視点で職場をチェックすることで、多角的にリスクを洗い出し、バランスの取れた対策を立てることができます。

安全教育の実施

労働災害を防ぐためには、従業員一人ひとりの安全意識を高めることが欠かせません。定期的な安全衛生教育の実施は、事業者にとって法的義務であると同時に、現場の安心・安全を守るための重要な取り組みです。

そこで、建設業向け安全デジタル教材「Go-Anzeny」の活用が有効です。

「Go-Anzeny」は、安全教育を効率的かつ効果的に行えるツールであり、教育担当者の負担を大幅に軽減します。

メリットとして以下の事が挙げられます。

- 動画やアニメーションを活用した視覚的にわかりやすい構成で、受講者の理解を促進します。

- 動画と連動したテキスト教材により、映像で得た知識を文章で補完し、定着率を向上できます。

- 400種類を超える豊富なコンテンツで、教育のマンネリ化を防ぎ、現場や対象者に応じた柔軟な活用が可能です。

- 労働安全コンサルタント監修による、現場に即した質の高い教育内容です。

- 毎月の安全教育やヒヤリハット事例のネタ探しにも活用できるため、教材準備の時間と手間を大幅に削減できます。

「Go-Anzeny」:https://www.goanzeny.net/anzenbu

安全パトロールによる職場環境の点検と改善

安全パトロールとは、経営者や管理者が定期的に職場を巡回し、不安全な状態や不安全な行動がないかを確認する活動です。

- チェックリストの活用:「通路に物はないか」「消火器の前に障害物はないか」など、具体的なチェック項目を用意すると効果的です。

- 従業員への声かけ:パトロール中に従業員とコミュニケーションをとり、現場の意見を聞くことも重要です。

- 改善の徹底:発見した問題点は、その場で是正を指示するか、担当者を決めて期限内に改善させ、結果を必ず確認します。指摘して終わりではなく、改善まで見届けることが大切です。

リスクアセスメントの導入と実施手順

リスクアセスメントとは、職場に潜む危険性や有害性(リスク)を特定し、それらのリスクの大きさを評価し、優先順位をつけて対策を講じる一連の手法です。

- 危険性・有害性の特定:作業手順書や過去のヒヤリハット事例を参考に、職場にどのような危険があるかを洗い出します。

- リスクの見積もり:特定したリスクが、どのくらいの頻度で、どの程度の重篤度の災害に繋がりうるかを評価します。

- 優先度の設定と対策の検討:リスクの大きいものから優先的に、除去・低減するための対策を検討します。

- リスク低減措置の実施:検討した対策を実行に移します。

- 記録:実施した内容を記録し、従業員に周知します。

少し難しく感じるかもしれませんが、まずは身近な作業から試してみることで、災害を未然に防ぐ効果的な仕組みを構築できます。

労災を起こしやすい人の特徴と事業者側の対策

残念ながら、労働災害に遭いやすいとされる労働者の傾向も存在します。事業者は、そうした特徴を理解し、個別の配慮や対策を行う責任があります。

経験の浅い若年労働者への教育訓練

経験や知識が乏しい若年労働者は、危険に対する感受性が低く、無理な作業をしてしまうことがあります。

事業者側の対策

- 丁寧な安全衛生教育 基本的なルールや作業手順を、時間をかけて丁寧に指導する。

- メンター制度の導入 経験豊富な先輩社員を教育係(メンター)としてつけ、マンツーマンで指導・相談できる体制を作る。

- 成功体験を積ませる 安全な作業を正しくできたときに褒めるなど、安全行動が定着するよう働きかける。

身体機能が低下する高齢労働者への配慮

高齢労働者は、経験は豊富ですが、加齢により視力や聴力、平衡感覚などの身体機能が低下し、転倒などのリスクが高まります。

事業者側の対策

- 職場環境の改善 通路の段差をなくす、手すりを設置する、十分な明るさを確保するなど、ユニバーサルデザインの視点で職場を見直す。

- 健康状態の把握 定期的な健康診断や体力チェックを行い、個々の健康状態に合わせた作業配置を検討する。

- 無理のない作業計画 重量物の取り扱いを減らす、休憩時間を十分に確保するなど、身体的負担の少ない作業計画を立てる。

不慣れな作業に従事する労働者への指導

配置転換や応援などで、普段とは違う不慣れな作業に従事する労働者も、手順や危険箇所がわからず事故に遭いやすい傾向があります。

事業者側の対策

- 作業前の十分な説明 作業を開始する前に、必ず作業手順と潜む危険について具体的に説明する。

- 作業マニュアルの整備 誰が見てもわかるように、写真やイラストを入れた作業マニュアルを整備し、いつでも確認できるようにする。

- 単独作業を避ける 慣れるまでは、必ず経験者とペアで作業させるなど、孤立させない配慮が必要です。

まとめ

労働災害は、「不安全な行動」と「不安全な状態」という2つの原因が重なったときに発生します。そして、その背景には多くの場合、教育不足や体制の不備といった「管理上の要因」が潜んでいます。

この記事で解説したポイントを改めて振り返ってみましょう。

- 労働災害は「業務災害」と「通勤災害」に分けられる。

- 原因は「人的要因(不安全な行動)」と「物的要因(不安全な状態)」に大別される。

- 1件の重大事故の裏には、300件のヒヤリハットが隠れている(ハインリッヒの法則)。

- 最も多い事故は「転倒」。基本的な安全対策が重要。

- 対策の基本は「4M分析」「安全教育」「安全パトロール」「リスクアセスメント」。

- 若年者や高齢者など、個々の特性に合わせた配慮が不可欠。

労働災害の防止は、一朝一夕に成し遂げられるものではありません。しかし、経営者が強いリーダーシップを発揮し、ヒヤリハットのような小さな危険の芽を一つひとつ摘み取っていく地道な活動を続けることで、従業員が安全に、そして安心して働ける職場環境を必ず実現できます。

まずは自社の職場にどのような危険が潜んでいるか、この記事を参考にチェックすることから始めてみてください。