【保存版】安全訓練のネタ(テーマ)10選

建設業における安全訓練は、安全教育の一環として実施されています。

一般的な実施頻度は毎月1回4時間(およそ半日程度)とされていますが、毎月実施するとなるとテーマを決めるのに苦労する技術者も多いのが現状です。

本記事では、安全訓練の年間スケジュール例や災害事例を紹介します。毎月の安全訓練にぜひご活用ください。

目次

安全訓練のネタ・テーマ一覧【年間スケジュール例】

年間の安全訓練のネタ・テーマを一覧にまとめました。各現場で安全訓練を行う際のヒントとしてご活用ください。

| 1月 | 腰痛・転倒予防ストレッチ |

| 2月 | 応急手当・心肺蘇生法の実践訓練 |

| 3月 | 安全帯の点検・使用方法の訓練 |

| 4月 | 歩行者の保護と自転車の安全 |

| 5月 | 自動体外式除細動器(AED)の使用訓練 |

| 6月 | 台風・水害対策 |

| 7月 | 熱中症防止対策 |

| 8月 | 熱中症の応急処置の訓練 |

| 9月 | 労働災害防止対策 |

| 10月 | 服装や保護具の適切な装着方法 |

| 11月 | コロナ・インフルエンザ等の感染症対策 |

| 12月 | 積雪や凍結路面等でのスリップ防止 |

安全訓練テーマ 労働災害:種別事例10選

安全訓練では、季節別のテーマに加えて実際の労働災害事例を共有し、自分たちの現場での類似リスクについて話し合うことも重要です。ここからは種別ごとの災害事例を紹介していきます。

車両系建設機械

【発生状況】

高架橋の橋脚耐震補強工事現場で、死亡事故が発生しました。

事故現場では生コンクリートの打設作業が行われており、コンクリートミキサー車から積み込んだ生コンを、パワーショベル(重機)を使用して約10m先の打設場所まで運搬する作業が進められていました。

使用されていた重機は機体質量6.2t、バケット容量0.25m3のもので、運搬された生コンは地上の作業者がスコップで均し、その後バイブレーターで空気抜きを行う手順となっていました。

事故は、重機が生コンを積載して打設現場付近に前進・停車した際に始まりました。このとき、重機の左側(谷側)の履帯前方部が、路肩に置かれていた石(45cm×26cm)の上に位置していたのです。

その状態でオペレーターが上部旋回体を左に約90°回転させ、生コン打設位置にバケットを移動させたところ、左側履帯前方が谷側方向へ滑り始めました。

その結果、路肩が崩壊し、重機本体が突如として約30°傾斜。この急激な傾きによってバケットが降下し、不幸にも付近にいた作業者がバケットの下敷きとなり、死亡しました。

【原因】

- 現場の基本的な安全要件に関して、重機が運行する作業用道路は必要な幅員が不足しており、加えて転倒・転落を防止するための安全設備が設置されていなかったこと。

- 重機の配置において、路肩付近で作業を行っていたうえ、左側履帯前方を石に乗り上げた危険な状態のまま作業を続行していたこと。

- 作業者の行動に関して、コンクリート打設作業中であるにもかかわらず、重機の可動範囲内に作業者が立ち入っていたこと。

- 作業計画において、使用する車両系建設機械の種類や能力の検討、運行経路の設定、作業方法の詳細な検討など、事前の計画策定が不十分だったこと。

- 現場の安全管理について、これらの危険要因を事前に察知し、必要な対策を講じるための管理体制が整備されていなかったこと。

【対策】

- 作業用道路の整備に関して、重機の車体全幅に対して十分な道路幅員を確保し、路肩部分には堅固な防護柵や転落防止用の土留めなどの安全施設を設置すること。

- 重機の運転操作については、オペレーターは路肩からの転倒や転落の危険がない安定した場所を選定して停車させ、作業を実施すること。

- コンクリート打設作業の実施においては、専任の監視員を配置するとともに、作業手順の周知徹底を図り、必要に応じて警告灯等を活用することで、重機の作業半径内への作業者の立入りを厳禁とすること。

- 作業計画の策定については、使用する重機の仕様や性能、具体的な作業ルート、施工方法などを事前に詳細検討し、実効性のある作業計画を立案したうえで、その計画に従って作業を実施すること。

- 安全管理体制の確立として、現場の安全管理推進者を選任して管理体制を強化するとともに、全作業者に対して危険予知活動を含む実践的な安全教育を継続的に実施すること。

火災

【発生状況】

レストランの食材用冷凍倉庫の建設現場で火災が発生しました。

この事故は、床への断熱材接着作業中に、接着剤に含まれていたノルマルヘキサンの蒸気が引火したことが原因でした。

事故現場となった倉庫は、窓がなく入口扉と換気孔のみを備えた平屋建ての軽量鉄骨造りでした。事故当日、10名の作業者が天井と壁に断熱材を二重に貼る作業を行っていました。

使用された接着剤は断熱材専用のゴム系で、15~20%のノルマルヘキサンを含有していました。通常は「田」の字型に接着剤を塗布するところ、この工事では断熱材の裏面全体に塗布していました。

作業手順としては、断熱材の裏面に接着剤を塗り、約10分間放置してノルマルヘキサンを蒸発させた後、天井面などに接着する方法を採用していました。

事故後の調査で、倉庫内には蓋の開いた18リットル入り接着剤缶が2個置かれており、さらに使用されていた投光器は防爆構造ではなく、コードにも損傷があったことが判明しました。

【原因】

- 換気が極めて不十分な環境下での有機溶剤作業を連続して行ったこと。

- 作業現場で使用していた投光器が防爆仕様ではなく、また、その電源コードにも破損が見られる危険な状態で使用されていたこと。

- 法令で定められた『危険物取扱作業指揮者および有機溶剤作業主任者』が未選任であったこと。

- 作業者への安全教育の不足。有機溶剤の有害性、危険性に関する教育はされておらず、作業マニュアルの作成や周知もされていなかったこと。

【対策】

- 接着剤の取り扱いに関する環境管理について

・有機溶剤を含む接着剤の使用は、原則として屋外で作業を行うこと。

・やむを得ず屋内で作業を実施する場合は、適切な換気設備を設置すること。

・屋内での継続的な作業は避け、有機溶剤の蒸気濃度を安全なレベルに保つこと。 - 作業現場での電気設備の安全確保について

・現場で使用するすべての電気機器は防爆仕様のものを採用すること。

・作業開始前には必ず電源コードを含めた機器全体の安全点検を実施すること。 - 作業管理体制の確立と作業者の安全確保について

・現場には危険物取扱作業指揮者と有機溶剤作業主任者を配置すること。

・作業全体の安全管理を徹底すること。

・作業者全員に対して有機溶剤の危険性や適切な取り扱い方法についての教育を実施すること。

・作業中は有機ガス用防毒マスクなどの適切な保護具の着用を義務付けること。

感電

【発生状況】

Y鉄道構内で発生した感電死亡事故です。

この事故は、X駅での枕木交換工事を請け負ったZ社の作業中に発生しました。工事に使用する枕木はW駅構内に保管されており、Z社の作業所長と軌道作業責任者の指示のもと、作業者AとBの2名が車両積載形トラッククレーン(つり上げ荷重2.63t)を使用して積込作業を行うことになりました。

作業の役割分担として、作業者Aがクレーンの運転操作を担当し、作業者Bは荷台上で荷振れ防止のため枕木を押さえる係として作業を実施していました。この時、作業監視員は配置されていない状況でした。

事故発生時、すでに16本の枕木が積み込まれており、さらに8本の枕木を積み込もうとした際、Aが操作していたクレーンのジブが上部の架線(22kV)に接触しました。その結果、両作業者が感電し、Aが死亡、Bが負傷する重大な災害となりました。

事故の背景として、3日前にY鉄道からZ社に対して枕木の置き場所確認の指示があり、Z社の作業者Cが現地確認を実施していました。Cは上り線脇を置き場所として指定し、その上部に架線が設置されていることを認識していましたが、この重要な情報を社内報告時に伝えていませんでした。

また、Y鉄道側も置き場所上部の架線に対する給電停止や防護措置を講じていませんでした。

なお、Z社では従業員の資格取得を推進しており、死亡した作業者Aも小型移動式クレーン運転技能講習を修了していました。しかし、資格保持者以外の従業員に対するクレーン作業の安全衛生教育は実施されていないことが判明しました。

【原因】

- 施工管理体制において、Y鉄道(発注者)とZ社(施工会社)間の情報伝達、及び各社内での情報共有が著しく不足していたこと。特に、事前調査で確認された作業場所上部の充電架線の存在が、実際の作業者や関係者に伝達されなかったため、作業者が危険性を把握しないまま作業を実施したこと。

- 作業現場の安全管理として、高圧架空電線近接作業であるにもかかわらず、送電の一時停止や絶縁用防護具の設置など、基本的な感電防止対策が実施されていなかったこと。

- 作業体制において、クレーン作業時の安全確認を行うべき作業監視員が配置されておらず、危険な状況を事前に察知できる体制が整備されていなかったこと。

- 安全教育に関して、クレーン作業に携わる作業者全員に対する必要な安全衛生教育が実施されておらず、作業に伴う危険性や適切な作業方法についての教育が不十分であったこと。

【対策】

- 作業現場における安全確保のため、発注者、元請会社、協力会社間で、作業環境や危険要因などの情報を定期的に共有し、緊密な連絡体制を構築・維持すること。また、安全性に関わる重要情報は必ず文書化して記録を残すこと。

- 高圧架空電線付近での移動式クレーン作業の実施にあたっては、作業開始前に必ず送電の遮断を行うか、または充電部への確実な絶縁防護具の設置を行うなど、感電防止のための具体的な安全措置を講じること。

- 危険性の高い作業環境でクレーン作業を実施する際は、必ず専任の監視員を配置し、異常を察知した場合は即座に作業中止を指示できる体制を整えること。また、監視員は作業者全員と確実に連絡が取れる位置で監視を行うこと。

- クレーン作業の安全確保のため、クレーンオペレーターだけでなく、玉掛け作業者や補助作業者を含む全ての関係作業者に対して、定期的かつ体系的な安全衛生教育を実施し、作業に伴う危険性と安全な作業方法の周知徹底を図ること。

酸欠

【発生状況】

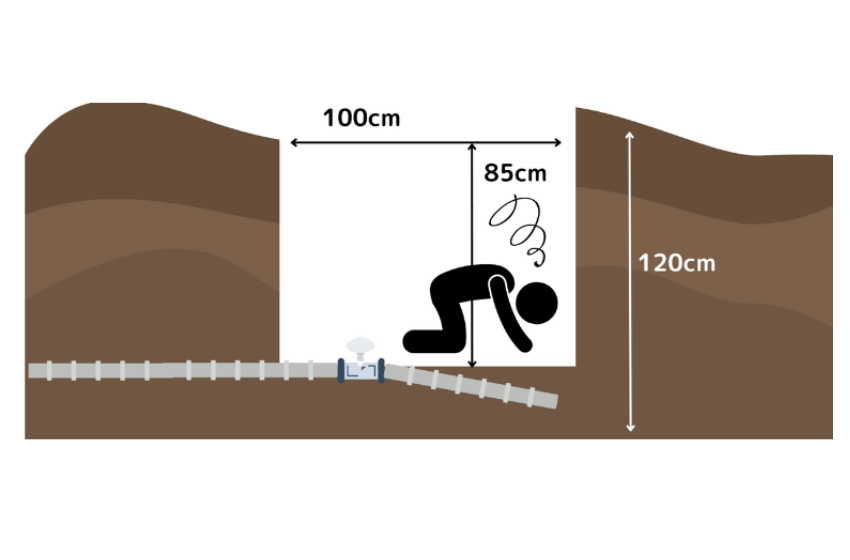

道路の歩道部分で発生した酸素欠乏事故です。

この事故は、道路拡幅工事の一環として行われていた縁石・植樹枡設置作業中に発生しました。作業現場は幅9メートルの道路の歩道部分で、8名の作業者(男性4名、女性4名)が朝礼を終えて作業を開始していました。

事故の発端は、植樹枡(約1.2m×1.0m、深さ85cm)を設置するために行っていたドラグ・ショベルでの掘削作業中、地中に埋設されていたプロパンガスの引き込み管を誤って破損させたことでした。

ガス管の破損に気づいた作業者の一人は、直ちにドラグ・ショベルの作業を中止させ、他の作業者に対して現場への接近と喫煙を禁止する指示を出し、ガス会社への通報のため現場事務所へ向かいました。

その直後に被災者が独自の判断で、破損したガス管の応急処置を試みるため掘削穴内に入りました。わずか10秒ほどの作業でしたが、プロパンガスを吸入したことにより、穴から這い出た直後に意識を失いました。

後の調査で、ガス管の埋設を示す道路表示は存在していたものの、作業者たちがこれを見落としていたこと、また現場事務所にガス管埋設図面が保管されていなかったことが判明しました。

【原因】

- 酸素欠乏に対する作業者の認識不足により、プロパンガス漏洩現場に安全装備なしで立ち入り、急性の酸素欠乏症を引き起こしたこと。

- 工事着手前の事前調査が不十分であり、地下埋設物の存在確認および位置特定が適切に実施されていなかったこと。

- 埋設ガス管の存在が予見できる状況であったにもかかわらず、必要な防護措置や切り回し工事などの安全対策が実施されていなかったこと。

- 作業者が危険ガスによる酸素欠乏の重大性を理解していなかったため、適切な呼吸用保護具を装着せずに危険区域に進入したこと。

【対策】

- 掘削工事の実施にあたっては、事前に埋設物管理者との協議を行い、詳細な現地調査と適切な作業手順の策定を行ったうえで、計画に基づいた施工を徹底すること。

- 地下埋設物への接近作業が必要な場合は、当該埋設物の保護措置または移設を実施し、機械掘削を避け、細心の注意を払って人力による掘削作業を実施すること。

- 全作業者に対して、危険ガスや酸素欠乏に関する体系的な安全衛生教育を実施するとともに、危険が予測される作業では必ず適切な呼吸用保護具を着用させること。

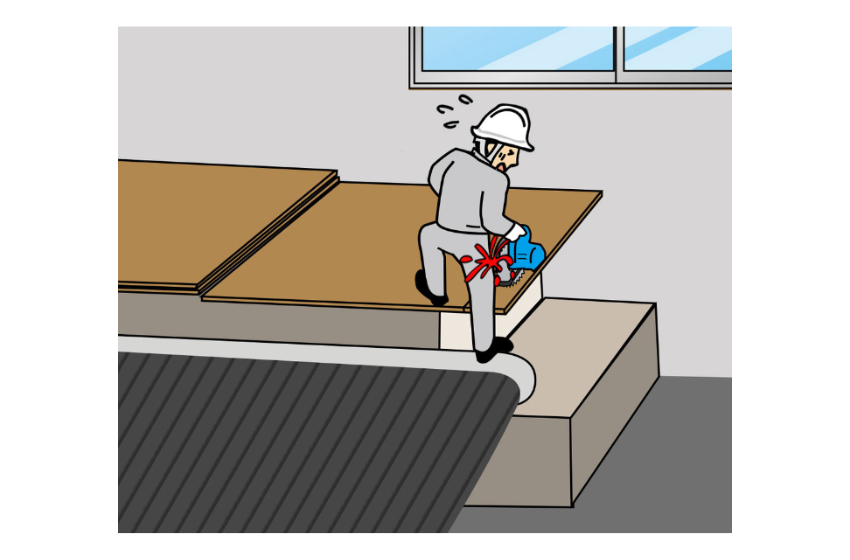

丸のこ

【発生状況】

シールド工事現場で発生した携帯用丸のこによる死亡災害です。

この事故は、地上部の土砂搬出設備であるホッパーの改修作業中に起きました。現場では第一次掘進作業が完了し、第二次掘進の準備段階として、ベルトコンベヤーからホッパーへの土砂落下時における泥土飛散防止対策を実施していました。

具体的な作業内容は、ホッパー上部の開口部に対して、ベルトコンベヤー落下口と監視カメラ部分を除いた範囲にコンパネを設置し、桟木を用いて固定する作業でした。

事故当日、被災者は午前中からホッパー下部の清掃作業に従事していました。午後1時頃に清掃作業を終えてホッパー上部に移動したところ、職長から蓋の隙間部分の補修を指示されました。

午後2時頃、職長と別の作業員がホッパー内から作業用通路に出ようとした際、突然「わっ」という叫び声が聞こえました。声の方を確認すると、被災者がベルトコンベヤーの端に立っており、右大腿部を左手で押さえ激しく出血している状態で、右手には回転したままの携帯用丸のこを保持していました。

直ちに救出・搬送が行われましたが、被災者は午後3時6分、右大腿動脈切断による出血性ショックにより死亡が確認されました。

【原因】

- 災害調査において、被災者が使用していた携帯用丸のこの安全装置を確認したところ、刃の保護カバーが固定部に引っかかったままの状態であったこと。

- 作業環境として、ホッパーの楕円形開口部に合わせたコンパネ加工が必要であったが、被災者は片足をVベルトカバー上に置くなど、極めて危険な体勢で切断作業を実施していたこと。

- 作業指示系統において、前日と当日で作業内容が変更されていたにもかかわらず、1次下請の現場代理人への報告がないまま2次下請の職長が独断で作業指示を行うなど、作業管理体制が不十分であったこと。

【対策】

- 携帯用丸のこの安全な使用方法について、以下の事項を徹底すること。

1. 作業開始前の点検により保護装置の機能を確実に確認し、不具合が認められた場合は修理または使用中止とすること。

2. 持ち運び時は必ず回転を停止させ、起動スイッチに指をかけない姿勢を保持すること。

3. 切断作業実施時は、作業者の安定した足場を必ず確保すること。 - 作業管理体制の強化として、作業手順の変更が生じた場合は、作業方法や安全対策について改めて検討を行い、全作業従事者への周知徹底を図ること。

- 現場の安全管理体制について、以下の整備を実施すること。

1. 元請事業者による統括安全衛生責任者の選任と、関係下請会社間の作業調整の実施を確実に行うこと。

2. 作業員の配置は、個々の技能レベルを把握している事業者の責任において実施すること。

3. 危険性の高い機械作業については、詳細な作業手順書を整備し、十分な教育訓練を実施すること。

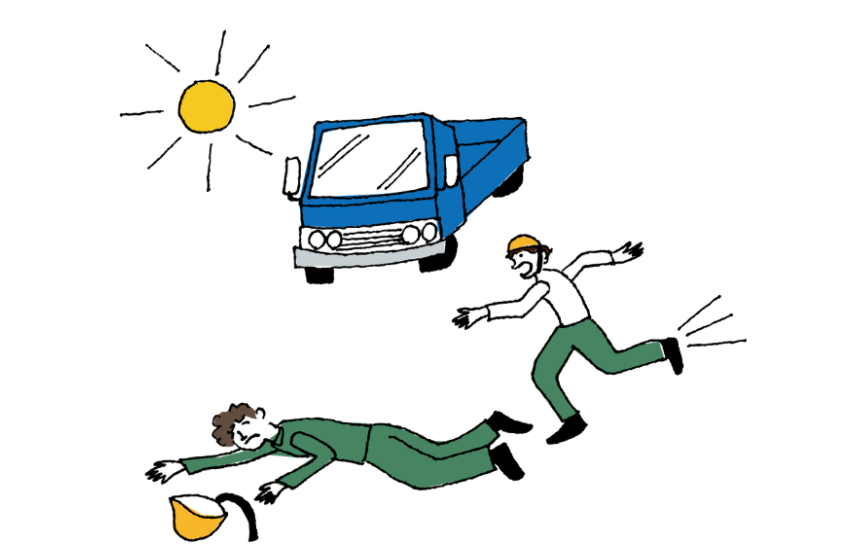

熱中症

【発生状況】

アスファルト舗装工事現場で発生した熱中症による死亡災害です。

この事故は、駐車場拡張工事の一環として行われていた舗装工事現場で発生しました。被災者の作業者Aは、当初コンクリートブレーカーによるはつり作業を予定していましたが、朝の時点で体調不良を訴えていました。

現場所長Bは、作業者Aの体調不良を考慮して帰宅を指示しましたが、Aは「車両整理なら問題ない」と申し出て、来客車両の駐車位置指示という比較的軽作業に従事することになりました。

車両整理業務は、工事の支障とならないよう来客車両の適切な誘導を行う作業で、通常のはつり作業と比較すると身体的負担は大幅に軽減される作業でした。

しかし午後2時を過ぎた頃、作業者Aは突然その場に座り込みました。この状況を目撃した現場所長Bは、直ちにAを日陰に移動させ、水分補給を行うとともに救急車を呼びました。

Aは約30分後に救急搬送されましたが、医師による治療にもかかわらず、およそ4時間後に死亡が確認されました。

事故当日の気象条件は、近隣消防署の記録によると午後2時時点で気温38.0℃、湿度72%、風速2.6m/秒でした。

ただし、アスファルト舗装面からの照り返しを考慮すると、実際の作業環境では気温が40℃を超えていたと推測されます。なお、作業者Aに持病等の既往歴はありませんでした。

【原因】

- 被災者が担当していた車両誘導業務自体は軽作業であったものの、連日の作業による疲労の蓄積があり、さらにアスファルト舗装面からの熱反射による極度の高温環境と高湿度という過酷な条件が重なっていたこと。

- 朝の段階で体調不良の兆候が見られたにもかかわらず、作業者の申し出を受け入れ、帰宅させずに作業を継続させたこと。

【対策】

- 毎朝の作業開始時には作業員の体調を入念にチェックし、少しでも体調不良の症状が認められる場合は、作業への従事を禁止すること。

- 夏季の高温多湿環境下での作業においては、作業時間の短縮や早朝作業へのシフトなど、柔軟な作業計画の見直しを行うこと。

- 作業現場には必ず日除け設備等の休憩スペースを設置し、定期的な休憩取得を義務付けるとともに、経口補水液の常備や塩分タブレットの配布など、作業者の水分・塩分補給を徹底すること。

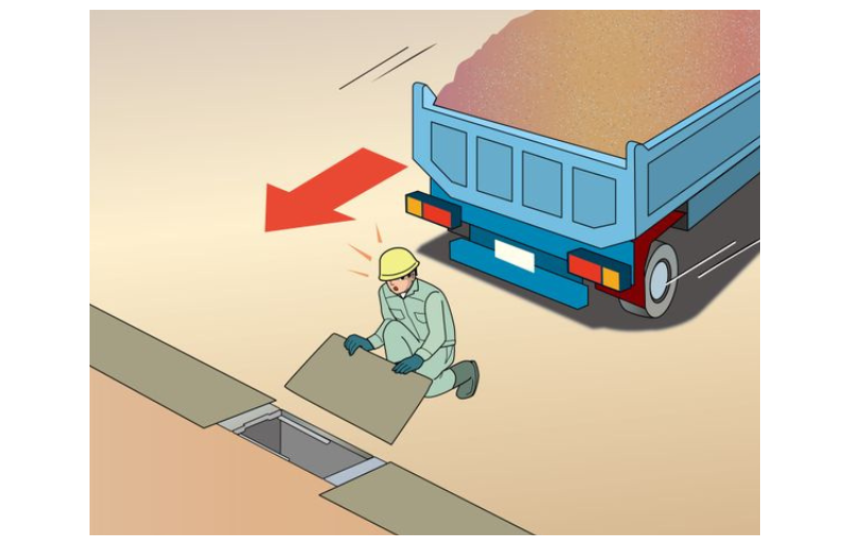

交通事故

【発生状況】

国道に接続する町道の舗装工事現場で発生した、ダンプカーによる死亡災害です。

この工事は半幅施工方式で実施されており、当日の午前中に町道左側部分の舗装を完了し、午後から右側部分の施工が予定されていました。

作業開始前には、現場責任者を含む15名による作業ミーティングが実施され、被災者には一般車両の通行を作業員に知らせる誘導業務が指示されていました。

工事は順調に進行していましたが、舗装区間内に横断側溝が存在しており、アスファルト材の側溝内への落下を防止するため、鋼製の側溝蓋に鉄板を固定する作業が並行して行われていました。

当初、被災者は一般車両の誘導業務に従事していましたが、交通量が少なかったため、自主的に側溝蓋への鉄板固定作業の補助を始めました。その作業中、アスファルト材を積載したダンプカーが後退しながら現場に進入してきた際、被災者と接触し、死亡災害が発生しました。

【原因】

- 工事現場内において一般車両とダンプカーの往来が頻繁にあったにもかかわらず、専任の交通誘導員が適切に配置されていなかったこと。

- ダンプカーのオペレーターが後退時の安全確認を怠り、周囲の作業状況を十分に把握しないまま運転操作を行っていたこと。

- 横断側溝部における養生方法について、事前の施工計画段階での検討が不十分であったこと。

- 工事現場に出入りする建設車両の運転手と現場作業員との間で、作業手順や安全確認に関する意思疎通が不足していたこと。

- 複数の協力業者が同一現場内で作業を実施している状況下で、元請業者による統括的な安全管理が適切に機能していなかったこと。

- 現場作業員に対する体系的な安全教育が実施されていなかったこと。

【対策】

- 工事着手前に、工法選定から工程管理まで含めた詳細な施工計画を策定し、全作業従事者への周知徹底を図ること。

- 重機や工事用車両との接触の可能性がある作業エリアでは、立入禁止措置の実施または専任の誘導員を配置すること。

- 全作業員に対して、危険区域への立入禁止ルールや適切な誘導方法など、実践的な安全教育を実施すること。

- 施工に関わる全ての事業者間で、始業時の作業打合せを確実に実施し、緊密な情報連絡体制を構築すること。

杭打機

【発生状況】

マンション建設現場で発生した、アースドリル旋回による死亡災害です。

この工事では、基礎杭の施工のため、アースドリルによる杭孔掘削作業が行われていました。施工手順としては、ドリルバケットによる掘削、鉄筋かごの建て込み、生コンクリートの打設という流れで進められていました。

掘削作業では、ドリルバケット内に土砂が溜まるため、定期的な排土作業が必要となります。この作業は、杭孔から引き上げたドリルバケットを旋回させ、手元作業者が約2メートルの鋼棒を使用してバケット底部を開放し、土砂を排出する方法で行われていました。

事故発生時、手元作業者Aは午後最初の排土作業のため、アースドリルの右クローラ内側に置かれていた鋼棒を取りに向かいました。

しかし、クローラ間に立ち入った瞬間、アースドリルのオペレーターBが作業者の存在に気付かないまま上部旋回体を回転させたため、Aは旋回体とクローラの間に挟まれる形となりました。

近くでドラグ・ショベルを操作していた作業者Cが異常に気付き、直ちにオペレーターに合図を送って旋回を停止させ、救出活動を行いましたが、Aは死亡しました。

【原因】

- 作業者が重機の危険区域内で作業を行っていたこと。排土作業の際に、手元作業者がアースドリルの旋回半径内という危険な場所で作業を実施していたこと。

- 現場の安全管理体制が不適切であったこと。アースドリルの作業において、専任の誘導員が配置されておらず、また作業状況を監視する要員も不在であったこと。

- 作業関係者全体の安全意識が低かったこと。手元作業者の危険区域への進入が日常的に行われていたにもかかわらず、それを防止する措置が取られず、重機オペレーターも十分な安全確認を怠っていたこと。

- 作業環境の設計に重大な欠陥があったこと。作業用具の保管場所が重機の旋回範囲内に設定されており、作業者が危険区域に立ち入らざるを得ない環境となっていたこと。

- 現場全体の安全管理システムが機能していなかったこと。元請会社による協力会社を含めた安全管理体制が確立されていなかったこと。

【対策】

- 重機稼働エリアへの立入制限を徹底すること。防護柵やセーフティーロープの設置、専従の監視員配置など、物理的・人的な進入防止措置を講じること。

- 作業指揮系統を明確化すること。専任の誘導員を複数名指名し、定められた合図方法に基づく作業指示を徹底するとともに、常時監視体制を確保すること。

- 実効性のある安全教育を実施すること。現場での具体的なリスク認識と即座の対応が可能となるよう、実践的な朝礼やKY活動を通じた安全意識の向上を図ること。

- 安全を最優先とした作業手順を確立すること。工事計画段階から、作業用具の保管場所を危険区域外に設定するなど、作業者の安全確保を重視した手順を策定すること。

- 包括的な安全管理体制を構築すること。元請会社主導のもと、全ての協力会社を含めた統一的な安全管理体制を確立し、情報共有、現場巡視、安全教育などを体系的に実施すること。

ローラー

【発生状況】

舗装工事現場で発生した転圧機械の転倒による死亡災害です。

この事故は、路盤転圧作業で使用していたマカダムローラーの移動中に発生しました。被災者は、この機械を工事現場から約400メートル離れた平地まで移動させる作業を行っていました。

事故発生時、被災者は11度の急な下り勾配を持つカーブ区間を運転中でした。このカーブ地点で一時停止し、後進操作を試みた際、タイヤが路面で空転を始めました。その結果、機体は制御不能となって180度回転し、そのまま下り坂を滑落し続けました。

マカダムローラーは、約30メートル滑落した地点で路肩に突き出ていた岩に衝突して転倒しました。この時、運転者は機体から放り出され、転倒したローラーの下敷きとなって死亡しました。

【原因】

- 路面状態が極めて危険な状況にあったこと。路面上に散乱した砕石と急勾配が重なり、重機の安定走行が困難な環境であったこと。

- 運転操作に無理な判断が含まれていたこと。危険な状況下での後進操作により、機体の不安定性が増大したこと。

- 重機の移動に関する具体的な作業手順が策定されていなかったこと。安全な運搬経路や方法の事前検討が不足していたこと。

- 重機の移動における安全確保措置が不十分であったこと。危険箇所での誘導員配置などの基本的な安全対策が実施されていなかったこと。

- 運転者への危険予知教育が不足していたこと。急勾配路面での適切な運転方法に関する教育訓練が実施されていなかったこと。

【対策】

- 危険区域での重機移動を禁止すること。急勾配など危険性の高い場所での自走を避け、必ず運搬車両を使用すること。

- 移動経路の安全性を確保すること。重機の自走が必要な場合は、事前に経路の危険要因を排除し、安全な通行環境を整備すること。

- 重機の運搬計画を確立すること。移動時の安全確保に必要な措置を含む詳細な作業計画を策定すること。

- 現場の安全管理体制を強化すること。日常的な安全活動を活性化し、継続的な改善を図ること。

- 体系的な安全教育を実施すること。全作業従事者に対して、重機運転に関する実践的な安全教育を定期的に行うこと。

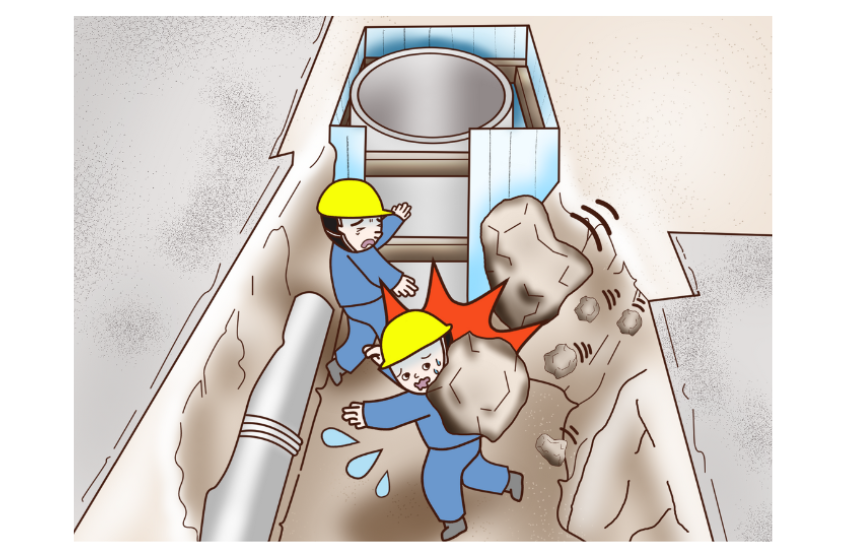

地山土止め

【発生状況】

下水管埋設工事現場で発生した土砂崩壊による死亡災害です。

この事故は、直径20センチ、長さ4メートルの下水管を道路下に埋設する作業中に発生しました。当日は現場代理人の指揮のもと、4名の作業員がドラグ・ショベルを使用した掘削作業を行っていました。

作業の初期段階で、幅1.5メートル、長さ2.5メートル、深さ1.6メートルまでの一次掘削を実施したところ、掘削箇所の西側底部から既設の水道管(内径90センチ)が確認されました。

この発見を受け、現場代理人は水道管への損傷を避けるため、機械掘削と手作業を組み合わせた慎重な掘削方法に切り替えました。

被災者は当初、現場代理人への道具の受け渡しや地上部分の清掃作業を担当していましたが、その後、掘削底部でバールを使用した手掘り作業に従事することになりました。

作業開始から約40分が経過した時点で、掘削箇所の東側法面から土砂が徐々に崩れ始めました。現場代理人と被災者は直ちに避難を試みましたが、突如として大規模な土砂崩壊が発生しました。200キログラムと60キログラムの土塊が連続して被災者の後頭部を直撃する災害となりました。

【原因】

- 事前調査が著しく不足していたこと。特に以下の点について、詳細な地盤調査が実施されていなかったこと。

1. 掘削現場の土質構造や地盤特性。

2. 南北に走る3層の地層構造は確認されていたものの、地盤の亀裂や地下水の状況など、崩壊リスクに関わる重要な調査が行われていなかったこと。 - 作業現場の安全確保が不十分であったこと。土砂崩壊の危険性が予見される作業環境にもかかわらず、必要な土留め工事や支保工などの防護措置が講じられていなかったこと。

- 施工計画に重大な不備があったこと。発注者から提供された「土留め工標準構造図」を入手していながら、現場の地盤特性を考慮した具体的な安全対策が計画に反映されていなかったこと。

- 現場の安全管理体制が機能していなかったこと。元請業者が一次下請の現場代理人との作業前打ち合わせを実施せず、施工管理を下請任せにしていたこと。

【対策】

- 施工前の地盤調査を徹底すること。発注者から提供される地質データを基に現地調査を実施し、掘削中も継続的に地層状態、地下水の状況、亀裂の有無などを記録・確認すること。

- 適切な土留め工を実施すること。作業者の安全確保のため、矢板、杭、腹起こし、切梁などによる土留め支保工を計画し、掘削開始前に確実に設置すること。

- 作業手順を明確化すること。土留め支保工設置後の掘削作業について、具体的な方法と手順を策定し、全作業員への周知徹底を図ること。

- 施工体制の連携を強化すること。元請と下請間で毎日の作業開始前に安全確認を実施し、掘削作業の危険ポイントや注意事項について相互確認を行うこと。

安全訓練の教材種類と各教材のメリット、デメリット

ここからは安全訓練に使用する教材の種類と、各教材のメリット・デメリットについて解説していきます。

紙・PDFの資料

安全訓練を紙またはPDFの資料を用いて安全訓練を行う際のメリット・デメリットは以下になります。

| メリット | デメリット |

| 紙に直接書き込むことができる | 資料の準備・作成に手間がかかる |

| インターネット環境が不要 | マンネリ化しやすい |

紙またはPDFの資料を用いて安全訓練を行う場合、資料を人数分印刷して実施することが一般的です。受講者は安全訓練を受けながら直接紙に書き込むことができ、理解度を深めることができます。

また、インターネット環境がなくても安全訓練を実施することができます。その一方で、安全訓練の資料を作成する側は、準備や作成に時間と手間がかかってしまうのが現状です。

準備が大変であるため、内容がマンネリ化しやすい点もデメリットとして挙げられます。

DVD

DVDを用いて安全訓練を行う際のメリット・デメリットは以下になります。

| メリット | デメリット |

| 内容が統一されている | 情報の更新が難しい |

| インターネット環境が不要 | マンネリ化しやすい |

| 視覚的・聴覚的に理解できる |

DVDを用いて安全訓練を実施する場合、内容が統一されているため、指導者によって内容が変わることはありません。また、紙やPDFと同様に、インターネット環境がなくても安全訓練を実施することができます。また、紙媒体よりも視覚的・聴覚的に理解しやすいです。

しかし、DVDは情報の更新ができないため、法改正などがあった場合に修正ができず、DVD自体が使用できなくなってしまうことがあります。

また、安全訓練用のDVDを購入している建設会社も多いものの、本数が限られているため、結局内容がマンネリ化してしまうという課題があります。

動画コンテンツサービス

安全訓練を動画コンテンツサービスを用いて安全訓練を行う際のメリット・デメリットは以下になります。

| メリット | デメリット |

| 視覚的・聴覚的に理解できる | インターネット環境が必要 |

| コンテンツが豊富 | |

| 遠隔でも安全訓練が実施できる |

遠隔でも安全訓練が実施できる

動画コンテンツサービスを用いて安全訓練を実施する場合、紙媒体とは異なり、視覚的・聴覚的に内容を理解することができます。

また、新しいコンテンツが定期的に更新されるサービスであれば、内容がマンネリ化することもありません。さらに、オンラインサービスであればDVDとは異なり、遠隔地にいる作業員にも安全訓練を実施することができます。

ただし、オンラインサービスの場合はインターネット環境が必要となるため、この点が唯一のデメリットといえるでしょう。

安全訓練のネタ探しならGo-Anzeny

『建設業向けの安全デジタル教材 Go-Anzeny』では、安全訓練に使える400種類以上の動画コンテンツが使い放題となっています。

動画コンテンツはすべて労働安全衛生コンサルタントが監修しており、法改正などにも随時対応しています。また、工種ごとに検索できるため、工程に合わせた安全訓練を簡単に実施することができます。

さらに、想定災害事例も豊富に用意されているため、毎月の安全訓練のネタ探しに困ることはありません。

動画コンテンツがメインとなっていますが、安全訓練テキストは印刷可能なため、発注者への提出用として、また書き込みながら安全訓練を実施したい方にも最適です。

・労働安全衛生コンサルタント監修

・動画コンテンツが400種類以上

・工種ごとの検索が可能

・想定災害事例が豊富

・安全訓練テキストは印刷可能

・法改正にも対応